<font dir="auto" style="vertical-align: inherit;"><font dir="auto" style="vertical-align: inherit;">Come scegliere, installare e sostituire i filtri dell'aria compressa?

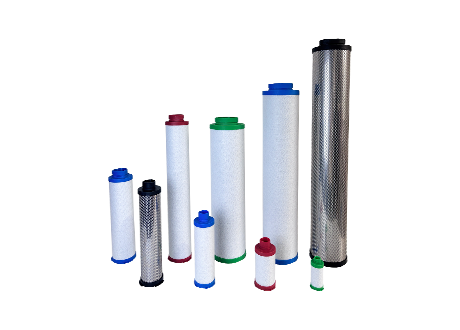

Clienti diversi, a causa di diversi requisiti di qualità, necessitano di ulteriore filtrazione e purificazione del trattamento dell'aria compressa, ovvero l'installazione di una porzione del filtro sulla tubazione per garantire che il contenuto di polvere e olio nell'aria compressa sia ridotto a un certo livello, riducendo così il numero di inquinanti a un livello accettabile. La rimozione efficace di questi inquinanti può avvenire in diversi modi e con diversi mezzi. In questo articolo del blog, Wuxi Yuanmei , produttore di elementi filtranti per aria compressa ad alta precisione , condividerà con voi come scegliere, installare e sostituire i filtri per aria compressa in vendita.

1. Il ruolo dei filtri per linee di aria compressa

I filtri di linea per aria compressa aiutano a proteggere le apparecchiature e i processi di precisione ad aria compressa da fonti secondarie di polvere, olio, microrganismi e odori. Le particelle di polvere sono solitamente particelle solide presenti nell'aria, che possono causare danni a persone o prodotti. Secondo le statistiche, ci sono fino a 141 milioni di particelle in un metro cubo di atmosfera e, se compresse a 7,0 bar, la concentrazione è superiore a 141.000.000.000, di cui oltre l'80% è inferiore a 2 μm. In genere, i filtri di ingresso di un compressore d'aria filtrano particelle di circa 10 μm o più e sono progettati per proteggere solo il compressore stesso e non le apparecchiature a valle. Inoltre, le particelle di usura generate dal compressore durante il funzionamento e i depositi derivanti dalla degradazione dell'olio quando esposti al calore di compressione possono essere trasportati con l'aria compressa alle apparecchiature o ai processi a valle. Con un contenuto di olio in uscita tipico di un compressore a vite a iniezione d'olio >3 ppm, tali sostanze continuano a penetrare anche nelle apparecchiature e nei processi a valle. Pertanto, l'installazione di un filtro nella tubazione prima dell'estremità di utilizzo dell'aria compressa può rimuovere efficacemente questi inquinanti, il che è molto necessario per gli utenti.

2. Meccanismi principali dei filtri delle condotte dell'aria compressa

I principali meccanismi di filtrazione dei filtri per condotte di aria compressa sono: intercettazione diretta, impatto inerziale e diffusione. L'effetto filtrante può essere potenziato anche tramite attrazione elettrostatica.

1. Intercettazione diretta: quando le particelle e le fibre del mezzo filtrante collidono senza deviare dalla linea di flusso, si verifica un'intercettazione diretta. Questo tipo di azione si verifica solitamente sulla superficie dell'elemento filtrante, interessando principalmente particelle di dimensioni maggiori (solitamente superiori a 1 micron).

2. Collisione inerziale: la collisione inerziale si verifica quando le particelle presenti nel flusso d'aria attraverso il labirinto di fibre dell'elemento filtrante non riescono a rimanere nel flusso di corrente e le fibre si scontrano e aderiscono ad esso. Questo si verifica solitamente con particelle di dimensioni comprese tra 0,3 e 1,0 micron.

3. La diffusione (o moto browniano) si verifica sulle particelle più piccole, inferiori a 0,3 micron. Queste particelle tendono a passare attraverso l'elemento filtrante nel flusso d'aria, aumentando la probabilità di collisione e adesione alle fibre del filtro.

Quando i filtri per aria compressa vengono utilizzati per un periodo di tempo sufficientemente lungo, l'elemento filtrante aderisce a un accumulo di contaminanti, sottoponendo il passaggio dell'aria compressa a una certa resistenza e causando una perdita di pressione all'interno del sistema. Come regola generale, una perdita di pressione di 1 bar aumenta il consumo energetico del 7%. La sostituzione periodica degli elementi filtranti dell'aria compressa può ridurre i costi energetici.

Classificazione dei filtri per condotti dell'aria compressa

1. Filtri antipolvere. Rimuovono principalmente particelle di dimensioni superiori a 1,0 micron. Il design del filtro in tubazione renderà i diversi meccanismi e il grado desiderato di rimozione degli inquinanti si sovrapporrà. L'installazione diretta di filtri ad alta precisione nelle tubazioni del sistema comporterà una maggiore caduta di pressione nel sistema, la necessità di compressori d'aria per fornire pressioni più elevate e sostenere costi energetici aggiuntivi, nonché i costi di sostituzione e manutenzione successivi saranno molto elevati. I filtri antipolvere possono quindi essere efficaci nel ridurre le cadute di pressione, ma la caduta di pressione massima consentita prima della sostituzione della cartuccia deve essere considerata anche quando si determinano le pressioni all'uscita del compressore d'aria e a valle dell'apparecchiatura di essiccazione e filtrazione. Questo è il motivo per cui la maggior parte dei clienti installa fondamentalmente filtri antipolvere. Si consiglia di installare un filtro antipolvere a valle dell'essiccatore d'aria e prima di tutte le apparecchiature e i processi operativi.

2. Filtro coalescente. La rimozione di piccole goccioline di particelle, umidità o olio di dimensioni inferiori a 1,0 micron consente loro di aderire al mezzo filtrante e di coalescere in goccioline più grandi. Il flusso attraverso l'elemento filtrante avviene dall'interno verso l'esterno, dove il diametro maggiore consente una velocità di uscita inferiore. Spesso sono previste barriere anti-rientro per impedire che le goccioline vengano reintrodotte nel flusso d'aria. La struttura porosa consente al liquido coalescente di fluire verso il basso per gravità fino al fondo della coppa del filtro, dove viene solitamente drenato dalla coppa mediante uno scarico automatico, che può contenere olio e acqua.

La coalescenza non dovrebbe comportare un aumento della caduta di pressione durante la vita utile del filtro. Se il filtro a coalescenza non è preceduto da un filtro antipolvere adeguato, l'aumento della caduta di pressione è solitamente dovuto all'accumulo di particolato. La caduta di pressione normale dovrebbe corrispondere alla caduta di pressione "umida" dopo la saturazione dell'elemento di progetto. La caduta di pressione "a secco" prima che l'elemento sia adeguatamente bagnato sarà ridotta e si raccomanda di utilizzare filtri a coalescenza prima di qualsiasi essiccatore che possa avere un mezzo adsorbente per evitare danni alle apparecchiature o ai processi a valle causati dall'olio. Il termine "olio" include idrocarburi sintetici e derivati dal petrolio, nonché altri oli sintetici come i diesteri che possono alterare materiali come gli acrilici.

3. Filtri ad adsorbimento. I filtri antiparticolato e a coalescenza rimuovono particelle solide o liquide molto piccole, inferiori a 0,01 micron, ma non vapori d'olio o odori. L'adsorbimento è l'attrazione e l'adesione di molecole di gas e liquidi a superfici solide. In genere, gli elementi filtranti contengono particelle di carbone attivo, che hanno un'area superficiale e un tempo di residenza molto elevati. Il carbone attivo viene utilizzato solo per l'adsorbimento dei vapori. I filtri di linea ad adsorbimento devono essere protetti da un filtro a coalescenza a monte per prevenire una grave contaminazione dell'olio liquido. Un insieme di sistemi dotati di tutti e tre i tipi di filtri produrrà aria compressa di qualità relativamente elevata.

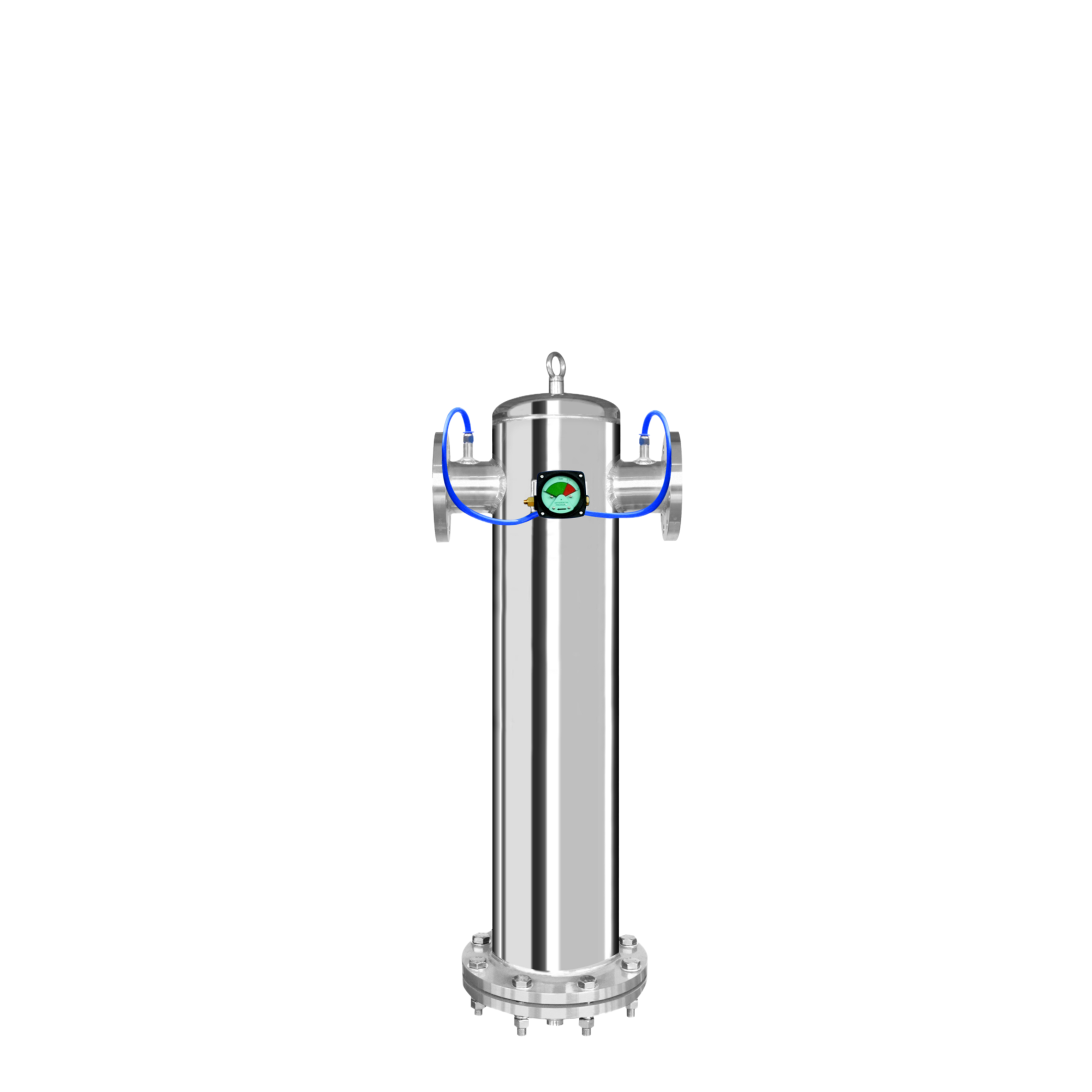

3. Requisiti di installazione per filtri per condotte di aria compressa

Nei gradi di qualità dell'aria definiti dalla norma ISO 8573-1 (vedere la tabella sottostante), il Grado 1 riguarda il contenuto di particolato, il Grado 2 riguarda il contenuto di umidità e il Grado 3 riguarda gli idrocarburi (olio).

1. Il filtro coalescente installato dopo il post-refrigeratore e il separatore di umidità (Figura 1) rimuove particelle piccole fino a 1 micron e liquidi fino a 0,5 ppm (a una temperatura nominale di 21 °C), soddisfacendo i requisiti di qualità del gas per i gradi da 1 a 3. Questi includono il grado 1 per le particelle, il grado senza umidità e il grado 3 per gli idrocarburi.

2. Il filtro coalescente ad alta efficienza (Figura 2), posizionato dopo il post-refrigeratore dell'aria e il separatore di umidità (Figura 2), rimuove particelle liquide fino a 0,01 micron. Questo filtro è dotato di uno stadio primario per il particolato (senza grado di umidità) e di uno stadio secondario per la separazione degli idrocarburi.

3. Lo stesso tipo di filtro utilizzato con gli essiccatori refrigerati (Figura 3) soddisferà i requisiti di qualità del gas della Classe 1.4.1.

4. Se il punto di rugiada in pressione dell'essiccatore essiccante è -40°C, un filtro coalescente ad alta efficienza posizionato a monte per proteggere il letto essiccante e un filtro antipolvere posizionato a valle (Figura 4) soddisferanno il requisito di qualità del gas di Classe 1.2.2.

In combinazione con un filtro a carbone attivo, il contenuto di olio può essere ridotto a 0,003 ppm, soddisfacendo così le specifiche della Classe 1.2.1. Questa classe può essere definita "oil-free", con un contenuto di idrocarburi inferiore ai tipici livelli atmosferici industriali. Se il punto di rugiada in pressione dell'essiccatore ad adsorbimento rigenerativo è di -73 °C, questa combinazione soddisferà requisiti di qualità del gas più elevati. La sostituzione dell'essiccatore ad adsorbimento con un essiccatore refrigerato soddisferà comunque la condizione "oil-free", ma con un punto di rugiada in pressione più elevato (3 °C), corrispondente ai requisiti di qualità del gas della Classe 1.4.1.

5. Le condizioni atmosferiche sono spesso pessime, in particolare negli ambienti industriali dove l'aria contiene idrocarburi condensabili provenienti da carburante incombusto emesso da motori, riscaldatori e altre fonti. Si stima che queste concentrazioni siano comprese tra 0,05 e 0,25 ppm. Anche gli aerosol vengono atomizzati a dimensioni comprese tra 0,8 e 0,01 micrometri. I compressori d'aria oil-free non producono contaminazione da olio, ma l'aria atmosferica che entra nel compressore contiene inevitabilmente livelli variabili di questi inquinanti. Pertanto, i compressori oil-free richiedono anche un'accurata essiccazione e filtrazione dopo la compressione per soddisfare i requisiti di qualità del gas di Classe 1.2.1 (Figura 5) o 1.1.1. Ad esempio, il contenuto di umidità nell'aria satura a diverse temperature richiede un trattamento aggiuntivo per soddisfare gli standard relativi all'aria respiratoria o medicale. I sistemi ad aria compressa devono installare i filtri delle tubazioni in sequenza secondo i requisiti di precisione, garantendo il corretto orientamento. Scaricare regolarmente i contaminanti e smaltirli come specificato.

In sintesi, i filtri per tubazioni dell'aria compressa variano a seconda delle specifiche esigenze dei clienti in termini di utilizzo dell'aria compressa. Per prevenire la contaminazione secondaria sia dei prodotti che del personale, è necessario adottare misure appropriate. Pertanto, è necessario selezionare filtri per tubazioni diversi per diversi ambienti applicativi. Questo articolo offre semplicemente un'interpretazione dei prodotti per la filtrazione delle tubazioni dell'aria compressa. Qualora si riscontrassero inesattezze, si prega di segnalarle e l'autore provvederà tempestivamente ad apportare le dovute correzioni.

Unisciti a noi

Unisciti a noi Servizio post-vendita

Servizio post-vendita Notizia

Notizia